京急の鉄道模型を作っているとき書くよ。

面白い床下機器を見つけたとき載せるよ。

東杏電機製造(トウキョウデンキセイゾウ)のお知らせをするよ。

京急電鉄の2016年度新造車・1177編成のVVVFインバータ装置が、フルSiCパワーモジュールになるようです。

SiCとは炭化ケイ素のことで、半導体材質の一種です。

従来の鉄道用パワー半導体は、素子の材質となる半導体にSi(ケイ素)を使用していました。

近年、これをSiC材質に変更することでより高性能のVVVFインバータ装置の製作が可能となり、京急もその流れに乗るカタチとなりました。

VVVFインバータ装置にSiC材質を採用するメリットは何か、どこに技術的な革新があるのか、簡単にまとめてみます。

こちらは直流1500V饋電用として世界初の実用化を果たした、小田急納めの三菱電機製VVVFインバータ装置です。

筐体は中央に制御アンプや継電器等を収め、その両側をパワーユニットが挟む、MM'ユニット編成向け1C4M2群制御タイプの一般的な構造です。

SiCとは炭化ケイ素のことで、半導体材質の一種です。

従来の鉄道用パワー半導体は、素子の材質となる半導体にSi(ケイ素)を使用していました。

近年、これをSiC材質に変更することでより高性能のVVVFインバータ装置の製作が可能となり、京急もその流れに乗るカタチとなりました。

VVVFインバータ装置にSiC材質を採用するメリットは何か、どこに技術的な革新があるのか、簡単にまとめてみます。

こちらは直流1500V饋電用として世界初の実用化を果たした、小田急納めの三菱電機製VVVFインバータ装置です。

筐体は中央に制御アンプや継電器等を収め、その両側をパワーユニットが挟む、MM'ユニット編成向け1C4M2群制御タイプの一般的な構造です。

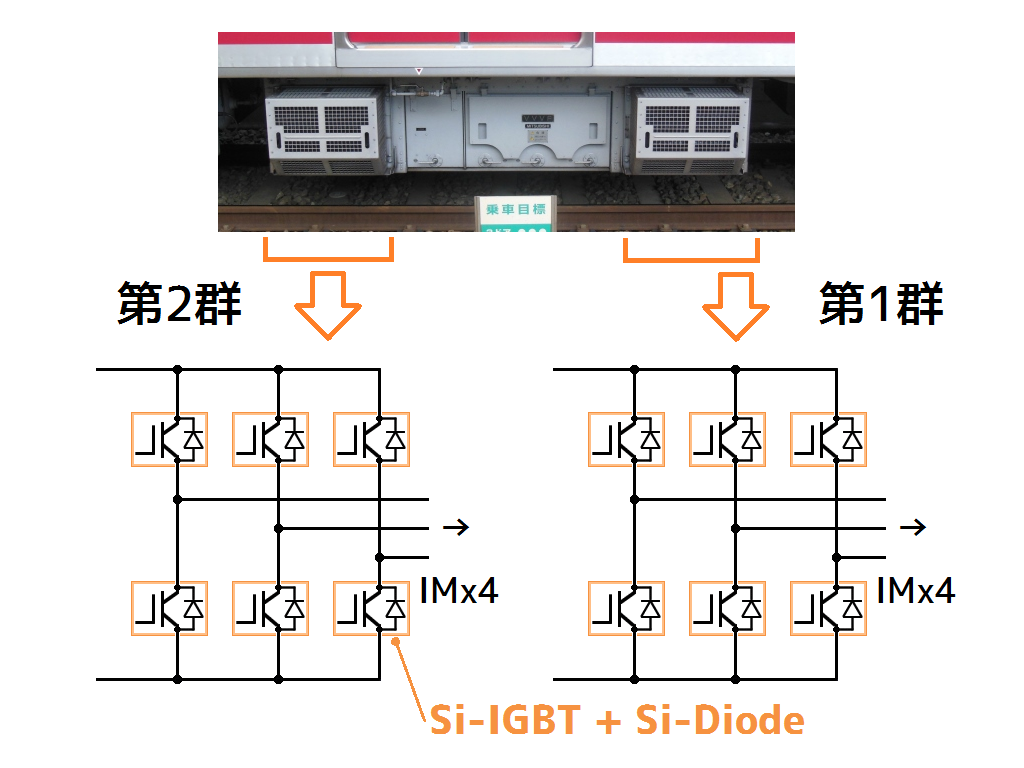

比較として京急新1000形の6次車以降が採用してきた、三菱電機製15V174形VVVFインバータ装置の写真です。

外観上の大きな変化として、パワーユニットのヒートシンクが小型化しています。

これがSiCを利用する利点の大きなところで、パワーユニットから生じるスイッチング損失を低減し、発熱を減少させるのです。

VVVFインバータ装置の小型化のみならず、VVVF制御のエネルギ効率も高まる利点があります。

このスイッチング損失の低減は、SiCがSiよりも絶縁性に優れる特性を利用して実現しています。

パワー半導体は、ターンオフ時に高電圧下でも電流を遮断する絶縁性が要求されます。

半導体材質の絶縁性は素子の耐圧に重要な要素で、半導体の厚み寸法を増すことで上げられます。

しかし半導体材質は電気抵抗を持つ為、厚くしすぎるとターンオン時の電気抵抗が高くなり、発熱のカタチでロスが増えてしまいます。

パワーユニットのパワー半導体材質をSiから絶縁性に優れるSiCへ変えれば、SiCの持つ絶縁性を生かして半導体を薄くすることができ、ターンオン時の電気抵抗が下がり低損失となるわけです。

さらにSiCの優れた絶縁性により、パワー半導体の構造をIGBTからMOSFETへ変更することも実現しました。

MOSFETは一般のLSI等に使用されるトランジスタの一種で、高いスイッチング周波数で動作可能(ON-OFFの切替が速い)な利点があります。

高周波でのスイッチングは、高調波障害に代表されるノイズに起因する諸問題の改善に有効であり、パワー半導体にとって利点の大きい性能の一つです。

しかしパワー半導体への適用の為に素子の耐圧を高めようとすると、上述の半導体の厚みに大きく影響を受け、導通抵抗が高くなる欠点があります。

従来のVVVFインバータ装置に使用されてきたGTOやIGBTは、MOSFETと比較してスイッチング周波数は低いものの、高い耐圧と導通抵抗の低減との両立が可能であった為普及してきました。

SiCでパワー半導体を製作する場合、耐圧はSiCの絶縁特性によって飛躍的に向上する為、MOSFET構造としても耐圧の問題をクリアできるのです。

長文になってしまいましたねスマソ

パワー半導体のSiC化による利点をそれぞれ一言でまとめます。

・導通抵抗が低減して効率が向上する

・MOSFET構造にしてスイッチング周波数が上がる

では、VVVFインバータ装置として主回路の構造はどう変化するでしょうか。

パワーユニット部を抜粋した簡単なイラストで見比べてみましょう。

従来の1C4M2群制御でSi-IGBTを採用したVVVFインバータ装置はこんな感じです。

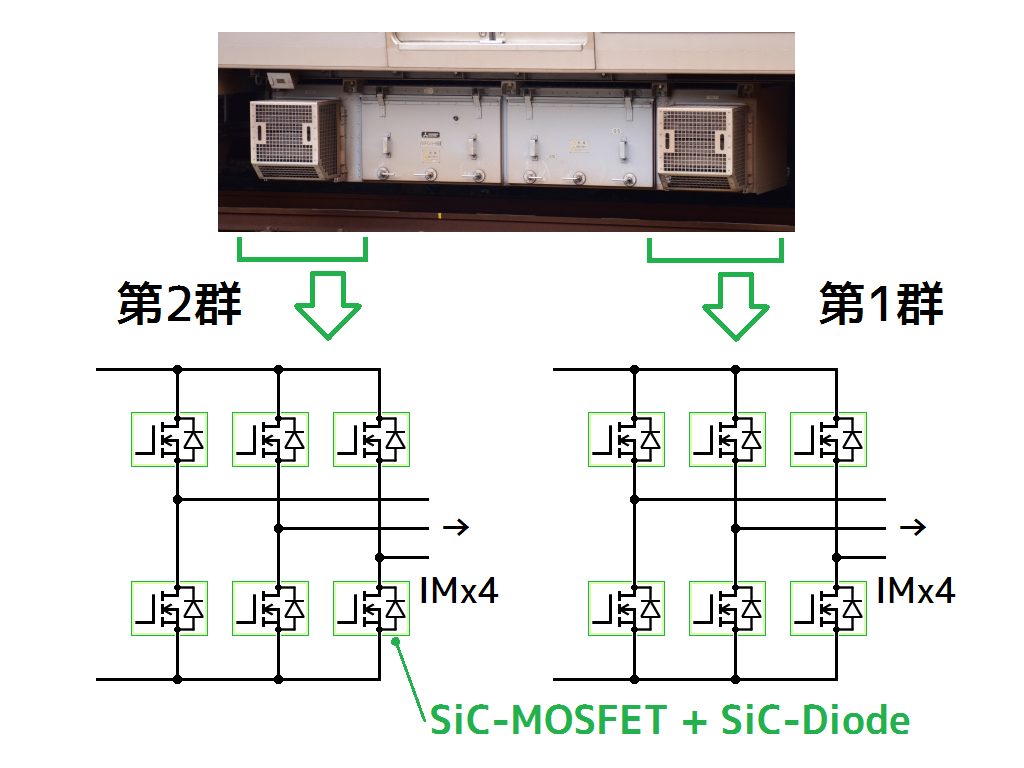

そして同じく1C4M2群制御ですが、SiC-MOSFETを採用したものではこうなります。

ちなみに「フルSiCパワーモジュール」とは、スイッチング素子と逆導通ダイオードの両方がSiCで作られているパワーモジュールを言います。

一歩前の技術として、逆導通ダイオードだけSiCで作り、スイッチング素子はSi-IGBTな「ハイブリッドSiCパワーモジュール」なんてのがありまして、「フル」はそれと区別する意図があります。

現在の国内におけるVVVFインバータ装置向けSiC技術の突端は三菱電機で、いち早く実用化に漕ぎ着け、鉄道各社へ売り込みを図っている現状です。

記事執筆時点での目立った納入例としては、JR東日本E235系搭載のSC104形でしょうか。

また東芝や日立、東洋などもそれぞれ独自のアプローチで、現車での走行を成功させています。

京急に近いところでは、京成電鉄が東洋電機製のRG6040形を試験採用し、営業運転を'16年12月に開始しました。

(画像提供:赤電さん)

本形式の開発が成功すれば、新1000形ステンレス車の4連や6連で採用されているRG694系の代替が可能になる為、成果に期待です。

以下、SiCにあまり関係ない話です。

三菱電機製のSiC-MOSFET採用なVVVFインバータ装置は、LB(断流器)を内蔵していることが多いです。

E235系の床下機器配置図を見ても断流器箱が見当たらないのはこのためです。

SC104形ってざっくり見積もって 幅1.75*高 0.65*奥0.75 くらいで滅茶苦茶小さいんですが、この中にLBが入ってるとしたら制御アンプや継電器やFCなんかはとてつもなく小さくなってると考えられます。

(SC104の写真が無くて上手く伝えられずすいません・・・)

京急の1177編成は、従来車の断流器箱だった箱が、小さいものへ変わっているようです。

これはひょっとするとLBがVVVFインバータ装置内部へ移っており、断流器箱がHB(高速度遮断器)とPLB(高圧引通し断流器)だけが収まった小さい遮断器箱となってるかもしれませんね。

文章ばっかりの記事になっちゃってなんか申し訳ないです。

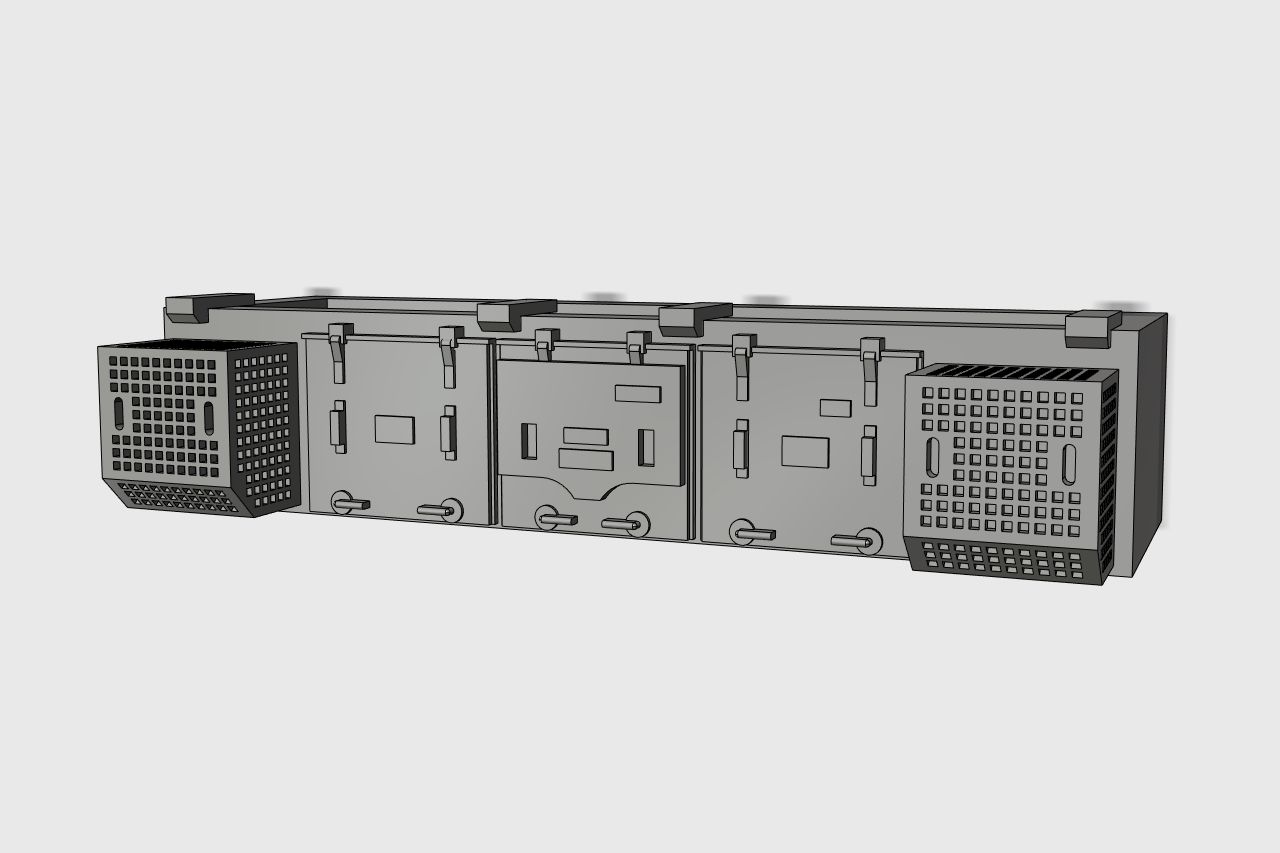

このまま何のオチもなく〆るのはなんとなく気が引けるので、現在の模型の進捗を貼っておきますね。

そりでは[丨□丨]ノシ

外観上の大きな変化として、パワーユニットのヒートシンクが小型化しています。

これがSiCを利用する利点の大きなところで、パワーユニットから生じるスイッチング損失を低減し、発熱を減少させるのです。

VVVFインバータ装置の小型化のみならず、VVVF制御のエネルギ効率も高まる利点があります。

このスイッチング損失の低減は、SiCがSiよりも絶縁性に優れる特性を利用して実現しています。

パワー半導体は、ターンオフ時に高電圧下でも電流を遮断する絶縁性が要求されます。

半導体材質の絶縁性は素子の耐圧に重要な要素で、半導体の厚み寸法を増すことで上げられます。

しかし半導体材質は電気抵抗を持つ為、厚くしすぎるとターンオン時の電気抵抗が高くなり、発熱のカタチでロスが増えてしまいます。

パワーユニットのパワー半導体材質をSiから絶縁性に優れるSiCへ変えれば、SiCの持つ絶縁性を生かして半導体を薄くすることができ、ターンオン時の電気抵抗が下がり低損失となるわけです。

さらにSiCの優れた絶縁性により、パワー半導体の構造をIGBTからMOSFETへ変更することも実現しました。

MOSFETは一般のLSI等に使用されるトランジスタの一種で、高いスイッチング周波数で動作可能(ON-OFFの切替が速い)な利点があります。

高周波でのスイッチングは、高調波障害に代表されるノイズに起因する諸問題の改善に有効であり、パワー半導体にとって利点の大きい性能の一つです。

しかしパワー半導体への適用の為に素子の耐圧を高めようとすると、上述の半導体の厚みに大きく影響を受け、導通抵抗が高くなる欠点があります。

従来のVVVFインバータ装置に使用されてきたGTOやIGBTは、MOSFETと比較してスイッチング周波数は低いものの、高い耐圧と導通抵抗の低減との両立が可能であった為普及してきました。

SiCでパワー半導体を製作する場合、耐圧はSiCの絶縁特性によって飛躍的に向上する為、MOSFET構造としても耐圧の問題をクリアできるのです。

長文になってしまいましたねスマソ

パワー半導体のSiC化による利点をそれぞれ一言でまとめます。

・導通抵抗が低減して効率が向上する

・MOSFET構造にしてスイッチング周波数が上がる

では、VVVFインバータ装置として主回路の構造はどう変化するでしょうか。

パワーユニット部を抜粋した簡単なイラストで見比べてみましょう。

従来の1C4M2群制御でSi-IGBTを採用したVVVFインバータ装置はこんな感じです。

そして同じく1C4M2群制御ですが、SiC-MOSFETを採用したものではこうなります。

ちなみに「フルSiCパワーモジュール」とは、スイッチング素子と逆導通ダイオードの両方がSiCで作られているパワーモジュールを言います。

一歩前の技術として、逆導通ダイオードだけSiCで作り、スイッチング素子はSi-IGBTな「ハイブリッドSiCパワーモジュール」なんてのがありまして、「フル」はそれと区別する意図があります。

現在の国内におけるVVVFインバータ装置向けSiC技術の突端は三菱電機で、いち早く実用化に漕ぎ着け、鉄道各社へ売り込みを図っている現状です。

記事執筆時点での目立った納入例としては、JR東日本E235系搭載のSC104形でしょうか。

また東芝や日立、東洋などもそれぞれ独自のアプローチで、現車での走行を成功させています。

京急に近いところでは、京成電鉄が東洋電機製のRG6040形を試験採用し、営業運転を'16年12月に開始しました。

(画像提供:赤電さん)

本形式の開発が成功すれば、新1000形ステンレス車の4連や6連で採用されているRG694系の代替が可能になる為、成果に期待です。

以下、SiCにあまり関係ない話です。

三菱電機製のSiC-MOSFET採用なVVVFインバータ装置は、LB(断流器)を内蔵していることが多いです。

E235系の床下機器配置図を見ても断流器箱が見当たらないのはこのためです。

SC104形ってざっくり見積もって 幅1.75*高 0.65*奥0.75 くらいで滅茶苦茶小さいんですが、この中にLBが入ってるとしたら制御アンプや継電器やFCなんかはとてつもなく小さくなってると考えられます。

(SC104の写真が無くて上手く伝えられずすいません・・・)

京急の1177編成は、従来車の断流器箱だった箱が、小さいものへ変わっているようです。

これはひょっとするとLBがVVVFインバータ装置内部へ移っており、断流器箱がHB(高速度遮断器)とPLB(高圧引通し断流器)だけが収まった小さい遮断器箱となってるかもしれませんね。

文章ばっかりの記事になっちゃってなんか申し訳ないです。

このまま何のオチもなく〆るのはなんとなく気が引けるので、現在の模型の進捗を貼っておきますね。

そりでは[丨□丨]ノシ

この記事にコメントする

最新記事

(11/22)

(10/22)

(08/19)

(08/04)

(07/22)

(06/07)

(03/19)

(03/02)

(02/22)

(02/10)

カテゴリー

アーカイブ

ブログ内検索

プロフィール

HN:

Kojicstage

性別:

非公開

趣味:

VVVF SIV ブレーキ 台車

最新コメント

[03/01 ういすぷ]

[02/08 uuu]

[01/22 pon223]

[01/10 電機総務こたか]

[10/13 NONAME]

[10/10 NONAME]

[11/16 1367_8010]

[03/31 81SH]

[03/26 うちゅうじん]

[02/08 NONAME]

P R